ロボットオフラインプログラミング 入門講座

産業用ロボットを導入して、マニュアル教示ではなくオフラインティーチングを実施される人のための基本知識を説明します。

オフラインティーチングソフト(OLT)には大別して2つに分類できます。

この2つのソフトウェアは、それぞれ個々の特長・利点があり、別々で使われることが多々ありました。

各ロボットメーカーが、自社のロボット用に開発したOLTを実機ロボットの購入時に、一緒に導入されたユーザー様も多いと聞いております。

しかしながら、汎用ロボットシミュレーションソフトを使って適用検討用に作成したデジタル設備モデルや動作ツールパス情報が、下流のOLT業務用に再利用されず、機構定義や動作ツールパスの再作成という手戻りが発生しているケースも多々あります。

そのため、適用検討用のロボットシミュレーションから、最適化検証機能を付加して、実機との誤差の少ないオフラインプログラムまで出力できるロボットオフラインプログラミングソフトウェアが最近普及してきております。

ロボットの動作検証と工程検証を同時に可能にし、加工工程全体の最適化検証作業も加速させることが出来るソフトウェアになります。

セニット製品ホームページ

基本情報

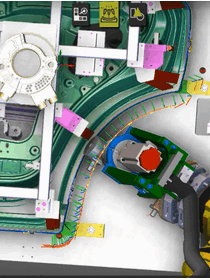

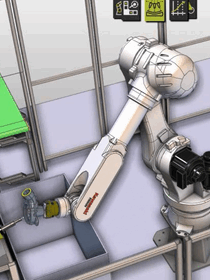

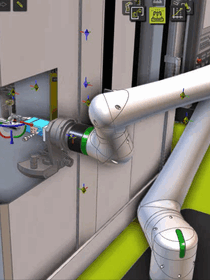

ロボットシミュレーションは、産業用ロボットや治具の他、各種生産設備の3次元モデルを用い、ロボットの正確な動作シミュレーションを行うためのソリューションです。 製造工程への実機ロボットの適用検討を促進し、製造工程全体の最適化検証を通じて、現場現物による従来のライン立ち上げ期間を大幅に短縮化することができます。 溶接や組立などの製造ラインにおいて、実際の製品を使用せずに詳細なロボットティーチングを行うには、ロボットオフラインプログラミングが必要になります。 製品が完成していない段階でも製品の3Dモデルを利用してロボット及びその周辺装置の動作を事前に検証することが可能になります。 また、複数のロボットが同時に動作するような加工工程では、実際のロボットや設備で検証を行うと干渉や衝突によって高価な設備を破損する恐れがあります。 ロボットオフラインプログラミングを使うことで設備の破損を回避することができます。 さらに、シミュレーション環境でロボット動作の最適化検討が可能になるだけでなく、オペレータ育成のための教育ツールとしても有効活用することができます。

価格帯

納期

型番・ブランド名

FASTSUITE Edition-2

用途/実績例

自動車業界 航空機製造 重工業、機械、 電子・電機